Inzwischen ist es mehr als 4 Jahre her, dass sich die Akaflieg Hannover im Rahmen des Luftfahrtforschungsprogramms des Bundesministeriums für Wirtschaft und Klimaschutz erfolgreich um finanzielle Förderung bewarb. Am 27. Juli konnten wir nun den vorläufigen Höhepunkt dieser Arbeit genießen:

Ein Full-Scale Crashversuch eines von uns mit einem nachrüstbaren Sicherheitscockpit ausgestatteten Astir CS.

Bevor es schließlich soweit war, war jedoch einiges an Arbeit nötig.

Unser Plan, ein bereits bestehendes, über 40 Jahre altes, handgefertigtes Flugzeug nachzurüsten, erforderte ein genaues Vermessen dieses Flugzeugs. Dies geschah im Rahmen der Bachelorarbeiten „Methodik zum Digitalisieren von Segelflugzeugen“ und „Methodik der Flächenrückführung zur Digitalisierung von Segelflugzeugen“, welche Ende 2018 erfolgreich eingereicht worden sind. Ergebnis war ein detailliertes und präzises CAD Modell eines Astir CS.

Als nächstes galt es herauszufinden, welche Lasten für unsere Untersuchungen überhaupt relevant sind. Die Auslegung der Struktur soll vor allem Unfallszenarien berücksichtigen, die zum einen häufig vorkommen, zum anderen aber auch ein hohes Verletzungsrisiko darstellen. In der Studienarbeit „Ermittlung eines Anforderungsprofils für den Entwurf von Sicherheitscockpits in Kleinflugzeugen und Bewertung möglicher konstruktiver Lösungen“ wurden daher Unfälle der letzten Jahre auf ihre Ursachen und Folgen aber auch die Belastungsgrenzen des menschlichen Körpers untersucht. Daraus abgeleitet ergaben sich erste Konzepte, wie unsere Arbeit einen möglichst starken Impact auf die Flugsicherheit haben kann.

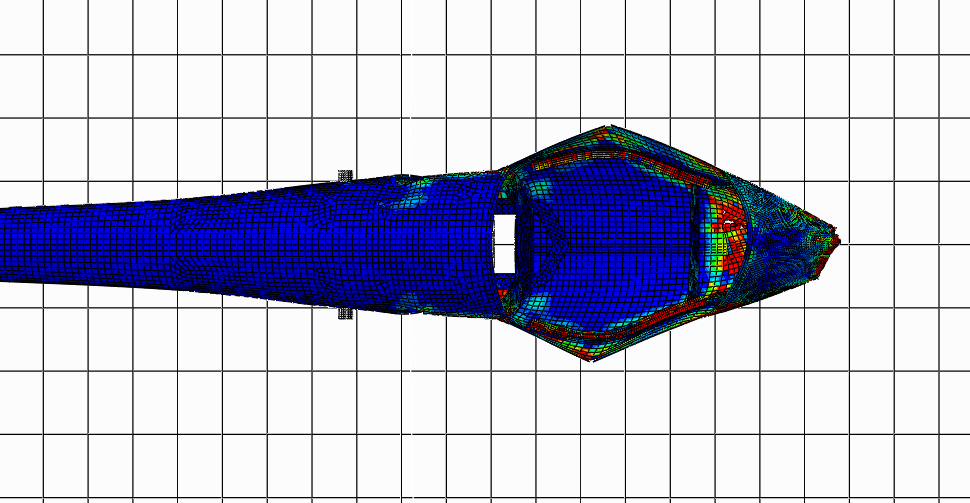

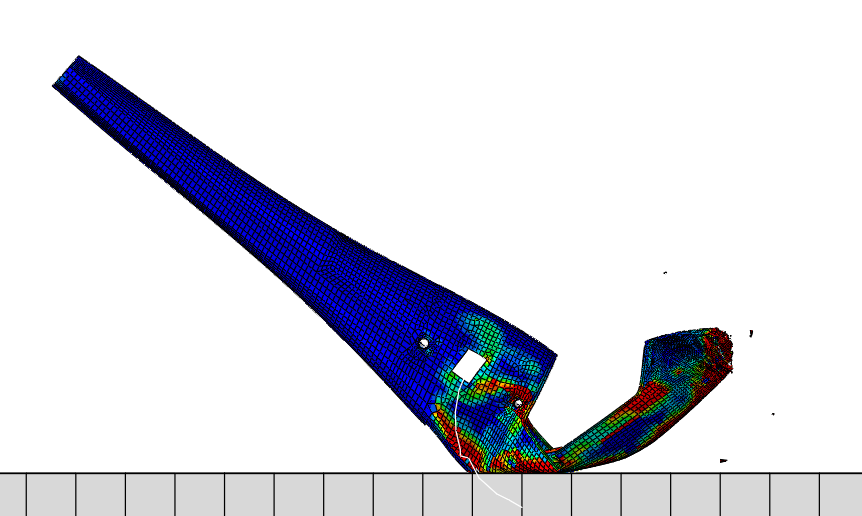

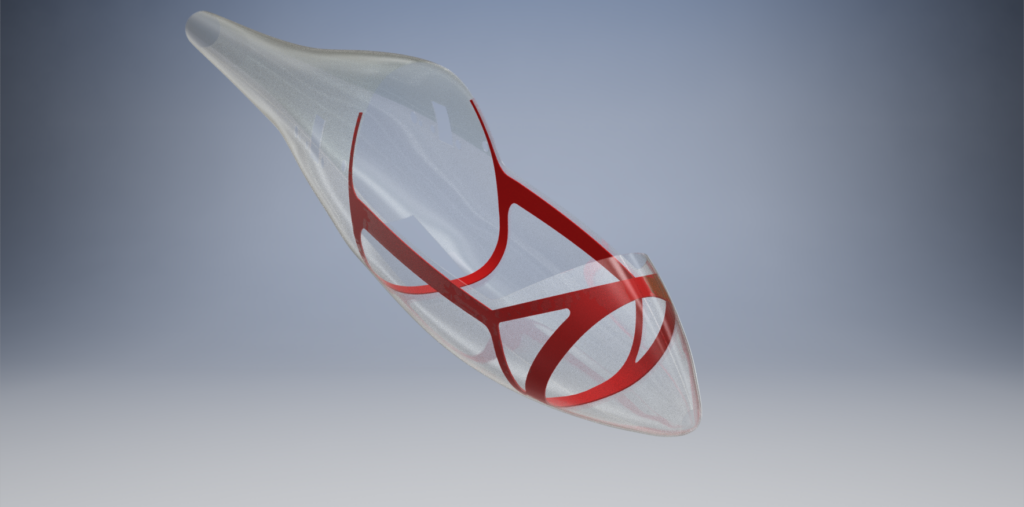

Ausgestattet mit dem Wissen, wie ein Astir CS aufgebaut ist und wie ein solches Flugzeug verunglücken könnte, wurden erste Vorschläge für eine nachrüstbare Struktur entworfen. In der Arbeit „Vorauslegung und Variantendiskussion von Crashstrukturen für Sicherheitscockpits von Segelflugzeugen“ wurden analytisch die Vor- und Nachteile unterschiedlicher Ansätze diskutiert und schließlich einige Varianten ausgewählt, welche anschließend näher betrachtet werden sollten. Als Methode zur näheren Betrachtung haben wir uns für die Finite Elemente Methode entschieden. In der Arbeit „FE-Crashsimulation eines Segelflugzeugrumpfes mit konventionellen Modellierungsansätzen im Rahmen des LuFo-Projektes CraCpit“ wurde hierfür eine Simulationsumgebung erstellt, in welcher verschiedene Strukturen verschiedenen Szenarien ausgesetzt werden können. Ergebnis dieser Arbeiten war die Festlegung der Geometrie der Struktur. Ziel dieses Designs ist es, einen Überlebensraum sicher zu stellen und die auftretenden Beschleunigungskräfte gering zu halten. Die größte Schwachstelle des unveränderten Rumpfes ist der durch den Haubenausschnitt geschwächte Bereich. Simulationen zeigen, dass die Struktur hier nach außen beult. Darüber hinaus knickt der gesamte vordere Teil des Rumpfs nach oben:

Der vordere Teil dient der Einleitung der Kräfte in die Struktur. Die Neigung des vorderen Rings um die Querachse begünstigt dabei ein Abgleiten des Rumpfes an dem Hindernis. Die Verstärkung des Haubenrahmens stellt den Erhalt des Überlebensraums sicher. Der hintere Ring und die Verbindung zum Haubenrahmen verhindert das Abknicken des vorderen Rumpfteils.

Der ebenfalls in diversen Simulationen optimierte Lagenaufbau der Nachrüststruktur verstärkt diese Funktionen. Der vordere Ring ist relativ dünnwandig. Bei Kollisionen bei höheren Geschwindigkeiten bricht er und dissipiert so Energie. Die Anbindung zum Haubenrahmen und der Haubenrahmen selbst sind hingegen sehr steif und sollen nur bei enorm starken Lasten beschädigt werden. Der hintere Ring und die Anbindung zum Haubenrahmen dürfen schlussendlich unter keinen Umständen versagen und sind dementsprechend dimensioniert.

In enger Zusammenarbeit mit dem Institut für Statik und Dynamik wird die Simulation dabei stetig weiterentwickelt. Unter anderem wird hierfür an einem Materialmodell gearbeitet, welches vor allem den numerischen Aufwand der Vorhersagen des nichtlinearen Materialverhaltens stark reduziert.

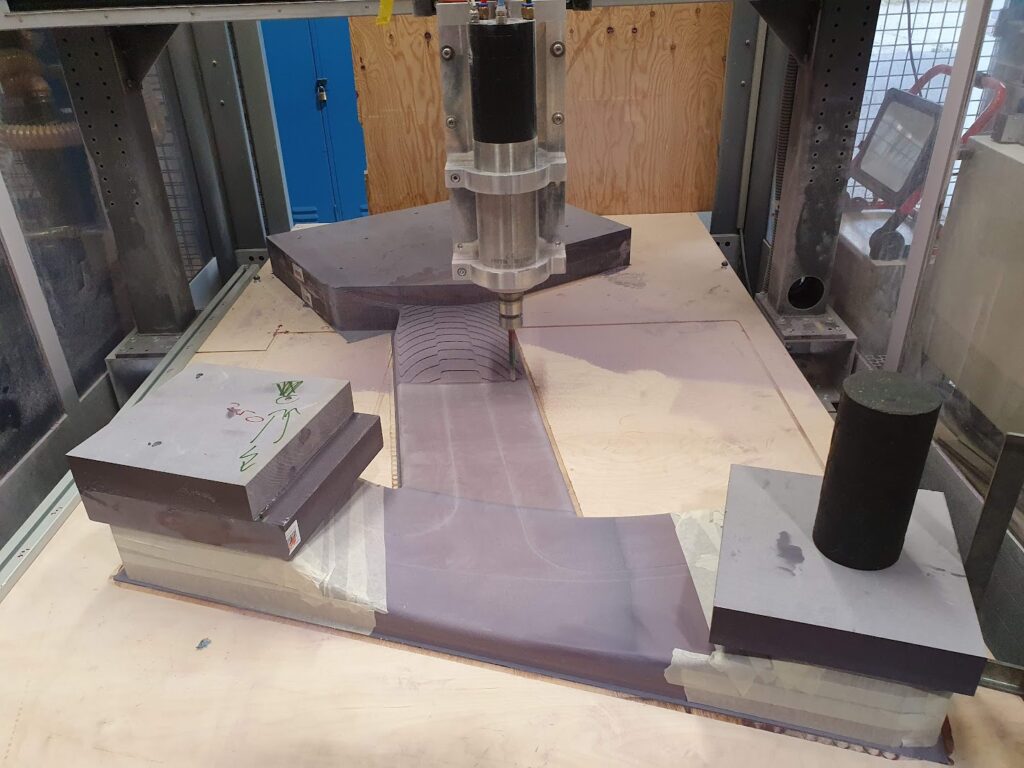

Nachdem der Entwurf festgelegt war, konnte sich um die Fertigung gekümmert werden. Die Nachrüstlösung sollte in zwei Hälften (links und rechts) in Formen laminiert und anschließend im Rumpf verklebt und geschäftet werden. Die Formen hierfür bestehen aus PU-Schaum, welche mit viel Unterstützung auf einer extra dafür ertüchtigten Modellbaufräse von HorsePower gefertigt wurden.

In die fertigen Formen wurde das in Harz getränkte Gewebe eingelegt und unter Vakuum ausgehärtet. Nach dem Entformen und Besäumen konnten beide Hälften (zunächst noch voneinander getrennt) eingeklebt und schließlich über eine Schäftung verbunden werden.

Zum Schutz vor scharfkantigen oder spitzen Bruchstücken der Kohlefaserstruktur wurde am Ende eine Lage Kohle-Aramidgewebe über die komplette Nachrüstlösung gelegt.

In einem letzten Schritt wurde der Rumpf getempert und optisch etwas hergerichtet. Außerdem wurden Halterungen für Ersatzmassen und Messtechnik vorbereitet.

Mit dem so präparierten Rumpf ging es dann in den Süden, zunächst in die Werkstatt der Akaflieg München. Neben unserem aufgerüsteten Astir sollte am gleichen Tag auch der Rumpf der Mü-32 „Reißmeister“ gecrasht werden. Zur Mü-32 sei an dieser Stelle nur so viel gesagt: In die Crashsicherheit der Mü-32 ist viel Arbeit geflossen und auch wenn die Ergebnisse sich sehen lassen können, ist die Crashsicherheit sicherlich nicht das spektakulärste Feature an der Mü-32!

Alles zu diesem Projekt findet ihr auf der Homepage der Akaflieg München.

In München angekommen haben wir unseren Rumpf mit Dehnmessstreifen (DMS) ausgestattet. Während des Crashversuchs liefern die DMS wichtige Informationen über das Verhalten der Struktur. Neben DMS liefern die Sensoren des von BMW zur Verfügung gestellten H III 50 Perzentil Dummys, eine Intertialmesseinheit (IMU), diverse Highspeed Kameras und ein direct image correlation System der Firma me go Daten zur Auswertung des Versuchs.

Der Versuch selber fand schließlich auf dem Gelände der Flugwerft Schleißheim, einer Außenstelle des Deutschen Museums und in enger Zusammenarbeit mit dem Lehrstuhl für Carbon Composites, der Akaflieg München und dem Institut für Statik und Dynamik statt.

Der Aufbau der Versuche begann am Montag, dem 25.07.2022 um 9 Uhr morgens mit dem Eintreffen der Kräne der Firma Treffler. Zusammen mit einem großen Team der Münchener konnten wir die Kräne positionieren und den Versuch testweise aufbauen.

Währenddessen konnten wir außerdem den Dummy ins Flugzeug setzen und die Messtechnik einbauen und mit Hilfe von BMW überprüfen.

Insgesamt wurde der Versuch von 8 Highspeedkameras aufgenommen. Zwei Kameras wurden von der Firma Imaging Solutions zur Verfügung gestellt und bedient. Zwei weitere Kameras wurden uns vom Institut für Strömungsmechanik in Braunschweig geliehen. Die Erfassung der Deformation des Rumpfes erfolgte schließlich über 2×2 Kameras der Firma Me-go.

Nicht zuletzt dank der Einsatzbereitschaft der Münchener Akaflieger konnten wir das Gelände am Abend mit dem Gefühl verlassen, alles uns Mögliche vorbereitet zu haben, um am darauffolgenden Morgen tatsächlich crashen zu können.

Am Dienstag machte uns dann zunächst das Wetter einen Strich durch die Rechnung. Der Wetterbericht versprach aber bessere Bedingungen ab 13 Uhr. Ungefähr um diese Uhrzeit waren die restlichen Vorbereitungen dann auch abgeschlossen und wir konnten damit beginnen, den Rumpf in Position zu bringen.

Der Kranführer hob den Rumpf anschließend auf die berechnete Höhe. Eine letzte Abfrage, ob alle Kameras und Messsysteme bereit sind und der Platz frei ist, Sicherung gelöst und dann… nichts. Der Ausklinkschäkel verweigerte kurzzeitig seinen Dienst. Den hatten wir uns bei Seglern, die panisch ihr unter Last stehendes Segel streichen müssen, abgeguckt. Ein erneutes beherzteres Ziehen hatte dann aber doch den gewünschten Effekt. Alles Weitere lässt sich vermutlich aus den Videos besser entnehmen.

Alles in allem ein wirklich gelungener Versuch. An dieser Stelle noch einmal vielen Dank an alle Beteiligten:

Institut für Statik und Dynamik (www.isd.uni-hannover.de)

Akaflieg München (www.akaflieg.vo.tum.de/de)

Lehrstuhl für Carbon Composites, TUM (www.asg.ed.tum.de/lcc/startseite)

Deutsches Museum Flugwerft Schleißheim (www.deutsches-museum.de/flugwerft-schleissheim)

IS-Imaging Solutions GmbH (www.imaging-solutions.de)

Treffler GmbH (www.j-treffler.de)

mg-sensor GmbH (www.mg-sensor.de)

BMW Group (www.bmwgroup.com/de.html)

HorsePower Hannover (www.horsepower-hannover.de)